Archéologie industrielle sur l’ancien site de l’usine du Bocard de Vialas en Lozère

Avec près de 500 employés, l’usine produit à son acmé près de deux tonnes d’argent par an. Si différents sites miniers possèdent au XIXe siècle leur fonderie, seul celui-ci présente les vestiges de l’ensemble de la chaîne opératoire. Ce caractère unique à l’échelle nationale a d’ailleurs justifié son inscription sur la liste des Monuments historiques en 2014.

Un réseau minier de plus de 10 km

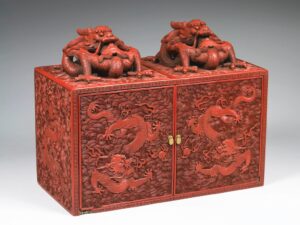

Établie en 1781, la concession repose sur des schistes très fracturés dans lesquels se sont insérés les filons métalliques. Il s’agit en vérité d’une redécouverte, les ingénieurs témoignant de l’existence d’activités antérieures ayant recours à la fracturation de la roche par attaque au feu. L’exploitation moderne recourt quant à elle à la poudre et se fait sous la forme de gradins inversés, les « strosses », donnant naissance à un réseau minier se déployant sur plus de 10 km. En sortie de mines, le minerai subit un premier tri manuel, le scheidage. Une laverie est immédiatement aménagée avec un bocard, marteau-pilon destiné à concasser le minerai qui a conféré son nom au site. Le minerai y est concentré sous forme de sables, les « schlichs ». Dès l’origine, la topographie représente une difficulté majeure.

Des équipements lourds

Privilégiant la proximité des mines, la direction implante les équipements lourds dans une gorge. Un dynamitage est nécessaire afin d’établir deux plate- formes progressivement reliées par une voûte. Édifiée en tronçons successifs, elle dépasse les 100 m de long et constitue aujourd’hui un élément architectural majeur. Les coûts d’importation des combustibles fossiles représentant un défi supplémentaire, la force hydraulique est privilégiée et un canal de dérivation de 1 200 m alimente les 14 roues hydrauliques de l’usine.

Une chaîne opératoire complexe

À l’issue de sa concentration, le minerai bon à fondre est transporté à grands frais à la fonderie de Villefort, à une vingtaine de kilomètres. La fonderie est finalement transférée au Bocard en 1827-1828. Le minerai y subit quatre traitements successifs. Le grillage dans les fours à réverbère 16 h durant vise à éliminer le soufre. La réduction au four à manche permet d’obtenir des coulées de plomb argentifère nommées « plomb d’œuvre ». Soixante à soixante-dix tonnes de minerai sont traitées durant des campagnes de 10 jours. L’argent métallique est ensuite séparé du plomb par oxydation de ce dernier lors de la coupellation. Quinze tonnes de plomb d’œuvre subissent une chauffe de 70 à 72 h. Les oxydes de plomb formés, les litharges, sont progressivement soutirés jusqu’à l’obtention de l’« éclair d’argent ». Après raffinage, l’argent est admis dans le commerce au titre de 999 millièmes.

Une documentation abondante mais inégale

En France, l’archéologie industrielle reste souvent cantonnée à une lecture des vestiges à travers les sources écrites. Le Bocard bénéficie d’une documentation abondante, mais cette masse n’est homogène ni en périodicité, ni en qualité et souvent peu représentative d’une exploitation en perpétuelle évolution. Afin de combler les vides, des recherches combinant archéologie, archéométrie et humanités numériques sont menées depuis 2016. Ce travail aborde depuis quelques années la valorisation des litharges, les sous-produits de la coupellation destinés entre autres aux glaçures de céramiques.

Deux moulins en cours d’étude

Parmi les différents équipements édifiés à cette fin, deux moulins font l’objet d’investigations. Le premier, plus ancien et de dimensions modestes, est établi en lieu et place de deux structures antérieures, preuve du perpétuel renouveau du site. Le regard croisé sur les archives et les vestiges permet de restituer en détail le dispositif. La découverte de minerai broyé associée à l’étude du bâti révèle également un changement de destination de cette construction accompagnée d’un important remaniement de l’édifice. Ce travail nourrit enfin la réflexion sur la gestion de la force hydraulique grâce aux relevés topographiques des canaux et à la découverte de tronçons inédits.

Six mètres d’épaisseur de gravats

Le second moulin est en cours de dégagement. Si son diamètre et son emplacement sont connus par les archives, il était recouvert de gravats atteignant pour partie 6 m d’épaisseur. Sa fouille conduit à mieux appréhender son agencement et la mise au jour d’une centaine de kilogrammes de litharges nous éclaire sur la chaîne opératoire associée. Parallèlement, ce secteur a livré un riche mobilier issu du laboratoire établi en surplomb (scorificatoires et creusets destinés à l’essai, creusets de raffinage, verrerie), ouvrant la voie à une réflexion sur des étapes opératoires très peu documentées.

Pour aller plus loin

FLUCK P., 2017, Manuel d’archéologie industrielle, Archéologie et patrimoine, Paris, édition Hermann.

LALAUZE R., 2017, La mine de Vialas. Un siècle d’archives industrielles inédites, Vialas, Le Filon des Anciens/Du Trenze au Luech.

d’expertise éditoriale

et fiabiltié

à l’écoute

100% sécurisé